摘要 随着电子工业不断追求装配和返修工艺的创新和效率,对低温 (LT) 焊料合金的探索获得了极大的关注。本文全面分析了低温焊料,尤其关注其在返修工艺中的应用以及对电子制造的广泛影响。我们深入探讨了低温焊料的各个方面,研究了与使用低温焊料相关的潜在优势和挑战。

该研究回顾了以前在返修中使用低温焊料的工作,提供了详细的总结,并建议采取谨慎的方法,因为与含铋焊丝相关的成本和复杂性增加,而且与传统方法相比,在接合强度和可靠性方面缺乏实质性差异。此外,论文还讨论了低温焊料的更广泛的考虑因素,包括优点和缺点、性能折衷以及有待进一步研究的领域。

有关清理氧化铋残留物以及尖端温度和接触时间对返修过程中 IMC 形成的影响的新数据进一步丰富了对 LT 焊料的研究。通过对现有研究和新发现的全面概述,本文旨在为制造商、工程师和研究人员提供有价值的见解,为在电子返工和组装中采用和集成 LT 焊料做出明智的决策做出贡献。

引言 在这个创新和效率至上的时代,电子制造业不断寻求改进工艺、降低成本和提高产品可靠性的途径。在探索的各种解决方案中,低温(LT)焊料已成为替代传统焊接方法的一种很有前途的方法,尤其是在复杂的微型电子产品激增的情况下。

从历史上看,使用低温焊料是由于其独特的特性,如熔点降低以及节省能源和材料的潜力。[1] 然而,与任何方法上的重大转变一样,LT 焊料的实施也带来了一系列挑战。从可靠性、返工问题到残留物管理,这些挑战都需要更深入的探索和了解。

本文深入探讨了低温焊料的复杂性,特别是在电子返工和组装领域。通过严格的检查以及实验数据和行业见解的结合,我们旨在阐明在当代电子制造中采用 LT 焊料的真正潜力、优势和注意事项。

背 景 与低温焊接相关的主要特征和问题的信息往往是不一致的,正在进行的研究和现有的研究都因方法的差异、与市场营销工作的纠缠以及缺乏足够可靠的元分析结论而陷入困境,无法为制造商提供直接和可操作的见解。本文试图开始将现有信息整合成一幅具有凝聚力的图景,从不同维度确定与低温焊接相关的优势和挑战,同时明确划分剩余问题和研究领域,以及从现有工作中得出的标准化结论。

低温合金

LT 焊料的特点是其独特的金属成分,主要包括锡(Sn)和铋(Bi)。过去,焊料中普遍含有铅(Pb),但随着向无铅工艺的转变,铋已成为一种更可行的成分。[2] 锡和铋在这些合金中的突出表现标志着焊料技术的重大转变。铋以前由于与基于铅的工艺不兼容而被忽视,但现在已成为低温焊料不可或缺的成分,特别是大多数焊接工艺已过渡到无铅化。这一转变促进了新一代低温焊料的开发。虽然低温焊料成分的种类越来越多,但本文将主要关注共晶锡铋和添加少量银(Ag)的锡铋,因为这些成分在目前的低温焊料应用中占很大比例。

LT 焊料的主要优点和缺点

与传统焊料相比,LT 焊料的主要优点在于其较低的熔化温度。这一特性带来了多个优势。首先是降低能耗。较低的熔点可在焊接过程中节约能源,因为所需的热量较少。事实上,一些研究表明,与传统 SAC305 相比,使用低温回流焊的潜在节能可达 20-40%。[3]

另一个优点是减少元件翘曲。较低的温度可降低焊接过程中敏感元件翘曲的风险,从而提高产品的完整性。

不过,这些优点也存在一些缺点。值得注意的是,铋虽然有利于降低熔点,但会使焊点变脆。这会影响焊接连接的可靠性和耐用性,尤其是在需要考虑机械应力的环境中。

另一个缺点与温度敏感性有关。虽然较低的温度有利于节约能源和减少翘曲,但也需要在焊接过程中进行仔细的控制和校准,以确保焊点的完整性。

还有一些问题涉及在各种情况下创建混合接头(通常是 SAC+LT),以及此类接头的特性和失效模式。[4] 这是我们以前在使用低温焊料进行返修时研究过的问题。改变工艺是另一个需要探索的领域,例如调整斜率和使用带冷却区的回流炉。 [5][6]

低温焊锡返修

许多制造商在实施低温焊接工艺时都会遇到一个问题,那就是他们是否可以或应该在对使用低温焊料焊接过的元件进行返工时也使用低温焊料。这个问题有两个方面:第一,在工艺中使用低温焊料是否需要在返修中使用低温焊料来保持焊点的完整性;第二,在返修中使用低温焊料是否会产生额外的好处和成本节约,就像在回流焊和波峰焊中使用低温焊料一样。

讨论的目的是全面了解 LT 焊料在返修中的作用,并强调考虑在维修和维护协议中采用 LT 焊料的制造商的主要考虑因素。

以往研究摘要

最初的研究探讨了低温合金在返工情况下的可行性。[7] 据观察,低熔点固态焊丝和外部助焊剂以及裹有助焊剂的 SAC305 焊丝可成功用于 LT 合金的再加工。与 SAC 焊料相比,LT 焊料具有明显的加工特性,但这些特性并不妨碍形成优质焊点。

最重要的是,使用 LT 焊料制作的焊点符合 IPC 1、2、3 级标准,这表明 LT 焊料是一系列产品类别的可行选择。不过,剪切测试结果各不相同,这反映了返修工艺固有的挑战。SAC 焊点与含铋焊点相比具有更高的延展性,这与这些合金的已知材料特性相符。使用 SAC305 助焊剂芯线焊料时,工艺类似于传统的 SAC/SAC 返修方法,重点是使用更细的焊丝直径焊接更小的元件。

这项研究强调了操作人员技能的重要性,并强调在实施 LT 返修时需要进行充分的培训。考虑到即使在经验丰富的操作员指导下,返工结果也是多变的,这一点尤为重要。

初步研究中尚未解决的问题

有几个问题仍未解决,需要进一步研究。未解决的关键问题之一是回流焊和返工后氧化铋残留物的可清洁性。这对于确保焊点的长期可靠性和性能至关重要。

最初的研究还表明,手工焊接技术中的各种变量,尤其是焊头温度和接触时间,对金属间化合物 (IMC) 的形成有重大影响。了解这些变量对于优化返修工艺和确保焊点的完整性至关重要。

这些悬而未决的问题将在接下来的两节中进行调查。

氧化铋残留物的可清洁性

使用 LT 焊料的主要顾虑之一是在回流和返工过程后可能会残留氧化铋。这种残留物的存在可能会影响焊点的质量和可靠性,尽管它主要被认为是外观问题。我们与 MicroCare 公司合作进行了一项研究,以确定这种残留物是否可以清洗,以及哪种清洗剂的清洗效果最好。

实验目的

该研究旨在评估各种清洗剂在清除使用低温(LT)焊料制造的焊点残留物方面的有效性。这项研究尤其侧重于评估不同清洁剂清洁低温焊接工艺产生的氧化铋残留物的能力。

所用材料

在这项研究中,采用了多种焊接材料。选择的材料包括 AIM M8 SAC305 焊膏、NC273LT Sn42/Bi57/Ag1 焊膏、SAC305 焊剂芯线,以及结合 NC280(用于 PTH 元件)或 NC217(用于 SMT 元件)助焊剂的实心 Sn42/Bi57/Ag1。

为了评估清洁过程,我们考虑了三种不同的清洁剂。其中两种是含氟清洁剂,分别称为清洁剂 X 和 Y,第三种是无氟清洁剂,称为清洁剂 Z。

实验装置和程序

在装配和测试阶段,为每种受检清洁剂都制作了测试券(PCB016)。组装过程涉及多个步骤。试样 A 和试样 B 均使用 LT 焊料回流焊,并使用 LT 焊丝和外部助焊剂返工。试样 C 使用 LT 焊料进行回流焊,并使用焊剂芯 SAC305 焊丝进行返修。代用券 D 使用 SAC305 进行回流焊和返修。最后,试样 E 使用 LT 焊料回流焊,未进行任何返工。这一阶段的第一步包括拍摄所有元件的 "使用前 "照片。

随后的台式清洁程序包括使用分配工具涂抹清洁溶剂。该过程包括一个湿擦洗和干燥循环,其中湿擦洗 20 秒,擦洗 20 秒,干燥 30-60 秒。然后,在显微镜下对试样的清洁度进行细致分析,并拍摄 "后 "照片。

成果

经过充分的实验,X 型清洁剂成为对样品最有效的清洁剂。通过检查特定的试样,进一步评估了清洁效果。测试样片 B、C 和 E 使用清洁剂 X 的清洁效果最令人满意,分别表明 LT+LT、LT+SAC 和 LT 无需返工即可成功去除残留物(参见图 1)。然而,测试试样 A(LT+LT)在某些区域显示出轻微的残留物,这与其孪生试样 B 形成鲜明对比。

图 1. 用清洁剂 X 清洁前(左)和清洁后(右),试样 C 上的部件

图 2. 用清洁剂 X 清洁前(左)和清洁后(右)的测试辊 A

图 3. 用清洁剂 X 清洁前(左)和清洁后(右)的试样 D

结论

研究得出的结论是,虽然使用清洁剂 X 的清洁过程对大多数测试样品都很有效,但不同样品的残留物清除率存在明显差异。这项研究强调了选择适当的清洁化学剂和严格遵守清洁程序以确保有效清除残留物的重要性。

IMC 生长考虑因素和手工焊接技术中的变量

金属间化合物(IMC)的生长是评估焊点可靠性的一个关键因素。最初的研究表明,各种焊接组合在剪切测试和 IMC 厚度方面的结果具有可比性。然而,IMC 的生长速度和停留时间在这种形成过程中的重要性仍是密切关注的主题。揭示 LT 焊料中 IMC 的生长动态,可以更清楚地了解焊料的长期可行性。

手工焊接差异对 IMC 和其他特征的影响

启动这项研究是为了解决最初的低温返修论文中提出的第二个后续问题。[7] Metcal 是一家专业生产手工焊接设备的公司,该公司研究了在使用低温焊料 (LTS) 时,焊头温度和接触时间对金属间化合物 (IMC) 的形成及其他特性的影响。

所用材料

研究使用 Sn42/Bi57/Ag1 合金进行回流焊和返修焊,同时使用 AIM 涨潮 NC280 焊丝。焊接的元件是单个 PCB 模型上的五个电镀通孔 (PTH) 元件,包括三个电阻器和两个电容器。手工焊接使用的是带有 2.5 毫米凿形焊头的 CVC-6CH0025S 烙铁。

实验装置和程序

在本实验中,焊接条件有所变化,包括两种不同的焊头温度,即 285°C 和 343°C,以及相应的接触时间调整。具体来说,在 285°C 时,接触时间分别为 3 秒、4 秒(基线)、5 秒和 6 秒。而在 343°C 时,接触时间分别为 2 秒(基线)、3 秒、4 秒和 5 秒。

评估参数侧重于各方面的综合分析,包括焊点、残留物特征、润湿性能、腐蚀、焊点形式、桶状填充确认、IMC 厚度和空隙的存在。

成果

在对焊点进行检查时发现,在 285°C 时,一些焊点的接触角超过 90°,在接触时间为 3 秒时尤为明显。相反,如图 4 所示,在 343°C 时,某些焊点的顶面显示出多余的焊料。

图 4. 电容器引脚在 285°C、3 秒接触时间下返工后的接触角

如图 5 所示,在两种温度下,残留物的颜色随接触时间的延长而加深。

图 5. 343°C 下返修部件的底部残留物

焊料的润湿性能值得一提,外观光亮平滑,在大多数焊点上都有良好的焊盘覆盖面积。

在分析的多氯联苯中未检测到腐蚀情况。

焊点的形状受温度条件的影响。与在 285°C 温度条件下的元件相比,在 343°C 温度条件下的元件在不同接触时间内形成的焊点更好。除了在 285°C 下接触时间分别为 3 秒和 4 秒的电阻器外,所有料筒都填充了 100%。

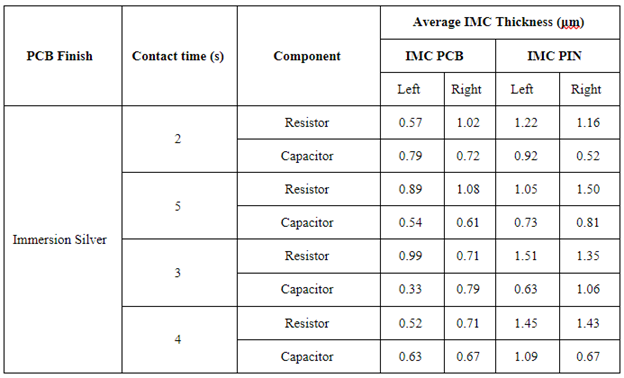

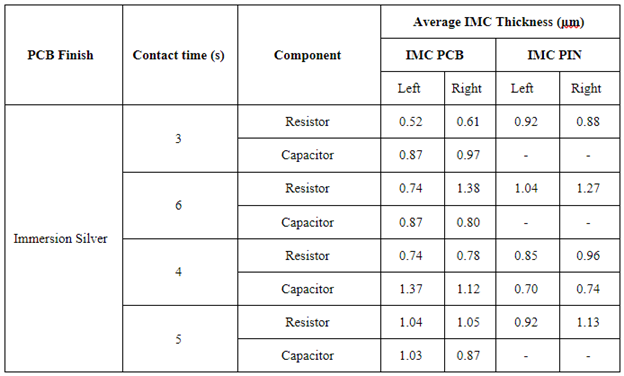

对 IMC 厚度的调查显示,在 343°C 时,PCB/焊锡 IMC 比引脚/焊锡 IMC 高。接触时间为 3 秒和 4 秒的元件的 IMC 厚度大于接触时间为 2 秒和 5 秒的元件。285°C 时,引脚/焊接 IMC 比 PCB/焊接 IMC 高,尤其是接触时间为 6 秒和 5 秒的电阻器。电容器在 285°C 时未显示可测量的引脚/焊接 IMC,表明其小于 1µm。详细信息请参阅图 6、表 1 和表 2。

图 6. 电阻引脚在 343°C、4 秒接触时间下返工后的 IMC 厚度

表 1. 平均 IMC 厚度 343°C

表 2. IMC 平均厚度 285°C

最后,出现空洞是一个常见现象,在不同温度和不同接触时间下,超过 80% 的针脚都出现了空洞。

结论

研究结果表明,不同的温度和不同的接触时间会影响焊点的质量和 IMC 的形成。至于在返工中使用低温焊料是否可以延长焊头寿命或节约能源,答案似乎是否定的。总的来说,较高的温度(343°C)产生的效果最好,理想的接触时间为 3-4 秒。

IMC 增长的其他考虑因素

不同的返修方法,如 LT+LT、LT+SAC 和 SAC+SAC,可能会对 IMC 的形成产生独特的影响。制造商在考虑采用 LT 焊料进行返修时,必须了解这些微妙的差异及其潜在影响。最近的许多研究都对 BGA 中的 IMC 生长和铋迁移进行了研究,比较了 LT+LT、LT+SAC 和 SAC+SAC 的影响。[8] 不过,不同研究的结果并没有显示出明确的趋势。还有证据表明,当涉及低温焊料时,温度斜坡、冷却速率和停留时间也会对焊点完整性产生重大影响,无论它们是否如前所述属于混合焊点的一部分。这似乎表明,根据设备设置和操作人员的经验,手工焊接的结果可能会有进一步的差异。

概述在返修中使用低温焊料的理由

在研究返修工艺中使用低温(LT)焊料的潜在好处时,必须考虑几个关键因素。我们的学习和研究为这些方面提供了深入的见解,帮助我们理解低温焊料在返修情况下的实用性和有效性。

节省焊接材料成本

与人们对成本效益的期望相反,LT 焊锡丝的成本远远高于 SAC305。这是因为 LT 焊料的主要成分铋的延展性不佳,使得 LT 焊锡丝的制造本身更具挑战性。这种较高的成本削弱了在返修工艺中使用 LT 焊料的潜在优势之一,使其从经济角度来看不那么具有吸引力。

易用性

易用性是 LT 焊料不一定具有优势的另一个方面。对无芯焊丝和外部助焊剂的要求使返工过程变得复杂。此外,它对操作人员的专业知识和精确度要求更高。这些因素导致返修工艺更具挑战性和复杂性。

节约能源

虽然 LT 焊料在较低的温度下熔化,这表明有可能节省能源,但我们的研究结果表明,使用较热的焊头温度和适度的接触时间时,焊点的完整性和 IMC 的形成会得到改善。这表明,在不影响工作完整性的情况下,返工无法节省能源。

提示生活

虽然从理论上讲,较低的工作温度有可能延长焊头的使用寿命,但我们的研究再次表明,由于在较高温度下焊接时的效果更好,这种可能性并不存在。

关节的完整性

我们的初步研究比较了 SAC+SAC、LT+SAC 和 LT+LT 配置在剪切测试和 IMC 厚度方面的性能。结果表明,所有这些组合的性能相当。但是,IMC 增长率和停留时间方面的问题仍然存在,需要进一步研究,以充分了解其对接缝完整性的影响。

元件/基底温度要求

使用低温焊料的一个重要考虑因素是其对元件和基底的影响。如果在回流焊工艺中采用低温焊料会导致使用更便宜的基底和元件,那么这些基底和元件在回流焊中可能会有特定的温度敏感性,必须小心管理。低温焊料使用的这一方面需要对所涉及的材料及其各自的温度容差有细致入微的了解。

残留物清洁性

含铋焊料在回流焊和返修后都会留下氧化铋残留物。事实上,在烙铁变量研究中,在返修元件上观察到了很多这种残留物。不过,经确定,现有的清洁溶液和工艺几乎可以消除这种残留物。

结论

根据我们的调查和研究结果显示,在返修工艺中使用低温焊料的理由并不充分。虽然存在理论上的优势,但实际情况和我们的调查结果表明,这些优势要么微乎其微,要么被其他挑战所抵消。制造商在考虑采用低温焊料进行返修时,必须仔细权衡这些因素。

低温焊料主要应用案例

最后,我们希望重新评估更广泛的低温(LT)焊料应用范围,同时考虑到其固有的局限性和前景广阔的领域。

回顾一下,LT 焊料在涉及机械应力(如跌落冲击)的情况下可靠性较低,在这种情况下,脆性可能是一个重大障碍。不过,LT 焊料可能非常适合消耗性电子产品,因为在这些产品中,高耐久性并不那么重要,而保持较低的制造成本则是维持盈利能力的关键。

受控应用环境

在设备预计不会承受巨大机械应力的情况下,例如在固定或受控环境中,锡铋焊料的脆性可能不是主要问题。

与其他合金的组合

有时,锡铋焊料可与其他合金结合使用,以减轻其脆性。例如,添加银(Ag)可以提高其机械强度,使其更适合需要一定抗冲击性的应用。

冗余或非关键部件

在某些设计中,特别是在汽车和航空航天领域,锡铋焊料可用于冗余或对系统主要功能不重要的元件,从而降低与焊点故障相关的风险。

柔性电子器件

在柔性电子器件中,重点往往是柔性而不是抗机械冲击性。在这种情况下,锡铋焊料的低温特性有利于这些设备中使用的对温度敏感的材料。设备本身的设计可能会尽量减少冲击或震动。

在受保护组件中使用

在汽车和航空航天应用中,使用锡铋焊接的元件可能被放置在机械保护区内,在那里受到跌落冲击的可能性会降到最低。

选择性应用

锡铋焊料可以有选择性地与其他类型的焊料一起用于单个组件中,仅在特定区域使用,因为锡铋焊料的低熔点是有利的,其脆性也不是一个明显的缺点。

先进的包装技术

一些现代电子封装技术可以减轻焊料脆性的影响,例如使用底部填充材料或采用特定的印刷电路板设计来减少焊点上的应力。

非移动部件

在汽车和航空航天领域,它可用于非移动部件,或用于焊点不会频繁或受到严重机械应力的应用。

聚焦电子消费品

在考虑采用 LT 焊料时,消耗性电子产品领域尤其引人关注。从手机配件到经济型耳机,这些产品的设计通常都考虑到了较短的生命周期。需要注意的是,虽然使用 LT 焊料的一次性设备可能会产生过多的废弃物,从而抵消使用 LT 焊料对环境带来的积极好处,但在要求电子设备必须是一次性的特定市场(如某些医疗或安全应用),LT 焊料有助于保持成本效益。

未来方向和建议

对低温 (LT) 焊料、其在返修中的应用及其对电子工业的广泛影响的探索无疑产生了丰富的知识。然而,正如任何科学研究一样,在探索的过程中,我们发现的问题和我们回答的问题一样多。根据迄今为止收集到的见解,我们提出了若干未来发展方向和建议。

合金开发与标准化

在 iNEMI 的一项研究中,受访者表示希望在 LT 中有一个标准合金,然后才愿意投资进行转换。[9] 正如上文所讨论的,虽然共晶锡铋是 "基本 "模型,更复杂的低温合金经常与之比较或在其基础上进行修改以解决现有问题,但在添加掺杂剂和其他元素方面仍在进行大量实验。

要提高低温锡铋(Sn-Bi)焊料的可靠性,通常需要在合金中添加其他元素。添加这些元素的目的是提高某些性能,如机械强度、热循环性能和降低脆性。其中最有效的元素包括

- 银 (Ag):在锡铋合金中添加银是提高其机械强度和抗热疲劳性的最常用方法之一。银可以增强焊点的整体坚固性,使其在机械应力或热循环作用下不易出现故障。

- 铜 (Cu):铜是锡铋焊料中经常添加的另一种元素。它可以改善焊料的润湿特性,提高其机械性能。铜还有助于降低 IMC(金属间化合物)的增长速度,从而有利于长期可靠性。

- 镍 (Ni):镍用于提高焊料的机械性能,稳定金属间层,减少脆性相的生长。这在焊点承受机械应力的应用中尤为有益。

- 锑(Sb):锑可添加到锡铋焊料中,以改善其热性能和机械性能。它有助于完善焊料的微观结构,从而在热循环和应力作用下获得更好的性能。

- 铟 (In):铟可以增加焊料的延展性,使其不那么脆。这在对灵活性和抗热疲劳性要求较高的应用中特别有用。

每种元素都以不同的方式对焊料的整体性能做出贡献。选择添加哪种元素取决于应用的具体要求,如操作环境、焊点将遇到的应力类型以及成本和性能之间的理想平衡。这些添加剂的比例需要仔细控制,因为过量添加会导致其他问题,如脆性增加或润湿能力降低。

确定当前和未来低温焊料的商业价值

确定低温(LT)焊料的商业案例需要评估电子制造中的当前和长期因素。主要考虑因素包括低温焊料与传统焊料的成本比较、减少能源使用可能带来的长期节约以及使用更便宜元件的可能性。低温焊料与现有生产线的兼容性,以及对设备改造的要求,构成了评估的关键部分。

产品的特定要求,尤其是对温度敏感的元件,以及 LT 焊料在各种条件下的可靠性和性能,都是必须考虑的因素。此外,与全球可持续发展趋势相一致的环境效益和监管合规性也在评估中发挥着重要作用。

未来的发展前景也很重要,例如电子设备的微型化趋势和市场向更环保的制造工艺的转变。因此,LT 焊料的商业案例取决于当前运营需求、长期利益以及适应不断变化的行业趋势和消费者需求之间的平衡。

行业合作的重要性

前进的道路上需要共同努力开展合作研究,结合学术界、制造业和焊接技术的专业知识,探索能源消耗、材料相互作用等领域。建立开放的知识共享平台,加强产业界与学术界之间的联系,对于解决未决问题和促进创新至关重要。这种合作方法有望充分释放 LT 焊料在电子制造领域的潜力,将挑战转化为在这一不断发展的领域取得进步和提高效率的基石。

结 论

我们对电子组装和返修中的低温(LT)焊料进行了全面检查,突出了其在现代制造中的复杂作用。通过对各种返修策略的比较分析,我们发现了在焊点质量、IMC 生长和工艺时间方面的细微差别,从而揭示了为特定制造目标量身定制的最佳实践。总之,使用较高的铁尖温度和适中的接触时间可以形成更好的返修接头。此外,我们还证实,无论是返工还是回流低温含铋焊料所产生的氧化铋残留物都是可以清理的,如果残留物造成问题的话。

最后,我们得出的结论是,虽然 LT 焊料在回流焊接中具有许多优点,但由于其复杂性、成本以及相对于使用 SAC 的返工而言缺乏任何优点,因此在返工中使用 LT 焊料的理由并不充分。此外,在进一步发现更可靠的 LT 合金之前,我们认为与脆性和跌落冲击失效相关的缺点必须与 LT 焊接的节能和成本节约相平衡,这可能是消耗性电子产品目前的最佳应用案例。

展望未来,LT 焊料的发展和广泛采用将取决于通过合作创新、持续研究和适应新的行业要求来应对挑战。低温焊料错综复杂的发展历程预示着一条不断学习和适应的道路,在这条道路上,行业合作可以发挥其潜力,满足电子制造不断发展的需求。

参考文献

[1] Tang, K. K., Aspandiar, R. F., Mokler, S., Chen, O., & Jiang, A. (2015)。使用低温焊膏的 SMT 焊接。英特尔公司。

[2] Mei, Zequn & Hua, Fay & Glazer, J. & Chung, C. Key.(1997).低温焊接。Circuit World.10.463 - 476.10.1109/IEMT.1997.626966.

[3] Intel.(2017).低温焊接(LTS)简介。英特尔公司。Copyright 2017.

[4] Coyle, R., Anselm, M., Hadian, F., Kempaiah, S., Raj, A., Popowich, R., Clark, L., Fullerton, J., & Johnson, C. (2021, November 1)。峰值回流温度对混合低温焊点热循环性能和失效模式的影响》。SMTA International 2021,2021 年 11 月 1 日

[5] Dušek, K. & Bušek, David & Veselý, Petr & Pražanová, Anna & Plaček, Martin & Re, Julia.(2022).了解回流曲线对锡铋焊料冶金性能的影响。金属。12.121.10.3390/met12010121.

[6] Sloan, M., Flanagan, K., Sandy-Smith, B., Allen, M. B. (2018).下一代焊料合金的回流剖析。铟公司。美国纽约克林顿。

[7] O'Neill, T., Fijalkowski, J., Tafoya, C., Xu, Y., Hrcek, S., Lambert, L., Willis, B., Hamasha, S. (Year).解决低温返修问题。AIM Solder。加拿大魁北克蒙特利尔。

[8] Fu, Haley & Aspandiar, Raiyomand & Chen, Jimmy & Cheng, Shunfeng & Chen, Qin & Coyle, Richard & Feng, Sophia & Hardin, Bill & Krmpotich, Mark & Mokler, Scott & Radhakrishnan, Jagadeesh & Ribas, Morgana & Sandy-Smith, Brook & Tang, Kok & Wu, Greg & Zhang, Anny & Zhen, Wilson.(2018). 基于 BISN 的低温焊膏工艺开发 iNEMI 项目 - 第二部分:混合合金 BGA 焊点的表征。1-17.10.23919/PanPacific.2018.8318989.

[9] iNEMI.(iNEMI Survey Summary Report:批量电路板组装的低温焊接(LTS)准备情况。2019 年 5 月出版。

授权人

蒂莫西-奥尼尔、盖尔-托维尔

AIM Solder

美国罗德岛克兰斯顿

伊丽莎白-诺伍德

MicroCare

美国康涅狄格州新不列颠

Hoa Nguyen

Metcal

美国加利福尼亚州赛普拉斯

*在 IPC APEX 2024

致谢

作者感谢 AIM 焊料研发技术人员 Yanci Gomez 和 AIM 焊料研发化学师 Itzayana Lopez 在横截面分析中提供的帮助。